11月13日,伴随着东翼皮带的平稳启动,机电工区东翼皮带技术改造一期工程顺利落地。作为承担矿井80%原煤运输的“大动脉”,这次改造创下不停产施工、新旧设备同步运转、自行开展基坑工程等多个“首次”,成为煤矿皮带改造工作的突破性实践。这些“第一次”背后,藏着怎样的攻坚故事?让我们走进机电工区寻找答案。

东翼皮带是东滩煤矿东翼煤流运输系统的主运皮带。早在去年,东翼皮带改造列入计划。按照常规,整个皮带改造工期至少需要一个月,因受矿井生产接续影响,东翼皮带一直无法停运,导致改造工作迟迟未能进行。

不停产预示着无法改造,改造就要停产,这个矛盾该如何解决?

一次次商讨,一次次研究,就连厂家也没有经历过这种情况。

“那我们就边生产边改造,利用日常检修和停产检修的时间施工!”在皮带改造推进会议上,负责东翼皮带改造的负责人、机电工区区长谢宝东斩钉截铁说。

“技术上怎么实现?”“如何施工?驱动如何同步?”一系列的疑问瞬间让大家陷入了沉思。

“大家提出的疑问就是我们攻关的难题,只要把这些难题解决了,改造工作就会自然而然地解决了。”谢宝东打破了平静的会场如是说。

据改造工程的技术人员介绍,东翼皮带改造分为三期,一期工程主要是更换机尾驱动滚筒及驱动单元,二期工程和三期工程分别更换1号和2号驱动滚筒及驱动单元。

万事开头难,一期工程能否顺利实施关系着整个改造工程的成败。

如何不停产改造机尾?技术小组经过一番论证,决定后延机尾4.7米,建立一个新的机尾驱动部基础。再将滚筒和驱动单元固定于基础上,利用停产检修时间,拆除旧驱动,替换新驱动单元。

基础坑施工环节,需要掘进队伍作业。当前掘进接续任务十分紧张,为不影响改造进度,机电工区决定自行开展施工。工艺不懂,那就学,灌浆技术不熟悉,那就请掘进技术员指导,就这样,他们硬生生地完成了基坑工程施工,比预计的施工时间提前了一个施工周期。

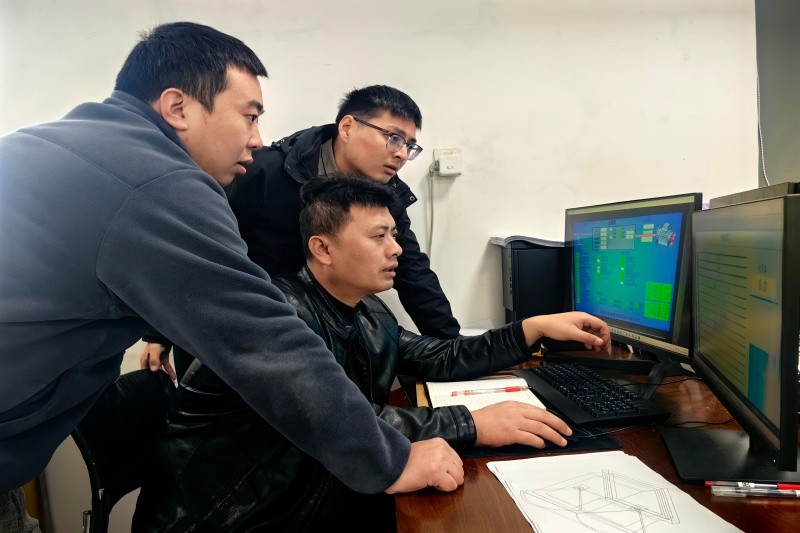

“机尾新的驱动滚筒直径与机头前部驱动滚筒直径不一致,新电机功率400千瓦,旧电机250千瓦,电机功率相差也大,联结方式也不同,一个是液力耦合器联结,一个是蛇簧联轴器直接联结,启动时间相差22秒至30秒。”技术主管王超指出,技术参数的差距,给皮带控制系统同步平衡增加了难度。

让不同型号的电气设备控制实现电机同步启动,启动后维持机头与机尾驱动的平衡状态,成为本次技术改造的核心难点。经过无数次的试验和调整,启动电机的时间最终锁定在30秒。

攻克一项难关,新的难题随之出现。在时间同步的前提下,如何让电机在重载的情况下同时受力?显示变频器母线电压过高故障,如何快速清障?

时间紧,任务重,但是思路不能乱。技术小组通过编程增加转矩平衡模式,现场调试设置合适的转矩切换点,达到每台变频器转矩平衡。经过排查,显示变频器母线电压过高是电机出现发电运行所致,可直接反馈给电网解决。

经过一番操作,终于将问题解决,皮带恢复正常运转。

一期工程顺利竣工,让大家心中一直悬着的石头落了地,看着皮带正常运行,大家都感慨万千。

“此次改造实现了不停产改造的技术创新和基础坑工程施工工艺零的突破,新旧不同型号设备同步运转在国内煤矿行业也是首例,为今后的皮带改造工作积累了丰富的经验。”谢宝东介绍。

据悉,自改造施工启动至今,机电工区在保障设备检修与正常运转的同时,通过合理调配工区人员、优化施工组织,顺利完成了皮带改造任务。