我矿持续推进“六精六提”融合管理模式,改善作业现场,严格制度标准,加大修旧利废,让精益化管理看得见、摸得着、见实效。

精益化标准“看得见”

1天时间拿出整套方案、半天时间物料准备到位、12个区域(岗点)、办公室同时开工、70余人次投入第二期提升工程、20多天他们让办公区域焕然一新。这是我矿煤质发运中心持续改善现场作业环境的高效行动。

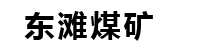

近日,我矿召开2023年上半年市场化精益化“六精六提”融合管理工作推进会,作为试点单位的机电工区、煤质发运中心成了会议现场热议的焦点。我矿以机电工区、煤质发运中心为试点,以点带线、以线带面,点线面多维发力,全力促使各地面单位安全生产标准化实现提档升级。

今年以来,我矿全面践行市场化精益化“六精六提”融合管理模式,以市场机制激发内生活力,以精益思维谋划整体工作,持续提升矿井的经营业绩、盈利能力、发展质量。针对煤矿生产经营特质,持续优化生产管理、质量管理、成本控制、物供运销、运营管控和自主改善六条价值链,保持了强劲的工作态势,在兖矿能源一季度安全生产标准化考核评比中排名第一。

精益化制度“摸得着”

走进我矿的生产服务中心加工维修部铆焊车间,车工梅青正在加工一个“非标准件”——4分花管。制作之前,她总是认真查阅“非标准件”图纸的尺寸标准和工艺要求,对照图纸完成加工生产。

她手中的这类“非标准件”是生产服务中心根据各工区的实际生产需求,不断调整参数设计的零部件。

“随着生产经营不断完善,我们需要加工的“非标准件”种类越来越多,员工依照图样表进行定价、下料、加工,为矿井透明化生产、精益化管理打下坚实基础。”生产服务中心主任孙刚介绍道。

他们以精益化为抓手,大力推行“非标准件”标准化管理,强化内部加工规范,结合修理加工图纸将变“非标准件”变为“标准件”,实现“非标准件”循环复用,避免盲目下料、超规格加工、重复返工等现象,杜绝了浪费现象。

精益化管控“见实效”

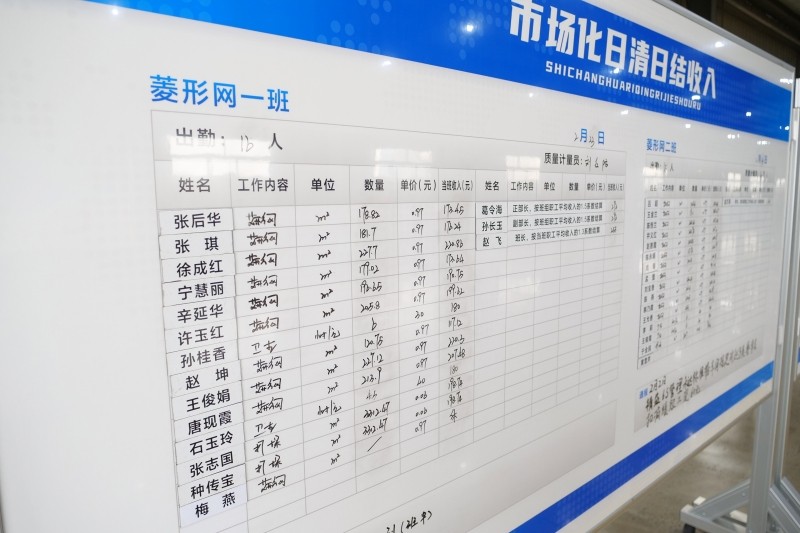

为进一步推动精益化管理,我矿持续开展生产诊断评价,查找生产浪费根源,精益生产设计,优化生产方式,打造精益生产管理体系。

以货物存储为例,我矿下发《现场材料稽查管理办法》,狠抓规范材料的计划、预算、领用、发放等工作流程,以流程强化管理支撑,以制度夯实精益基础,以考核促进管理见效,全面提升精益化管理水平。同时通过分项、分段、分区域,在生产现场运用定位、划线、挂标示牌等方法,在充分利用井下空间的基础上,使物料堆放整齐,锚杆管线归类有序,标志牌板清晰规范。

通过确定四大类16种浪费现象,并制定相应的考核措施,加强井下材料稽查力度,严控材料在运输、使用、回收等环节的浪费问题,新增修旧利废物资编码20余条。优化库存储备结构,合理利库,加强物资消耗调剂利用,清查全矿各类物资4188条,合计5700多万元,盘活库存物资,减少等待浪费。(马芳 邱长鹏)